Журнал «Агротехника и технологии»

Производство продуктов питания требует строгого контроля качества и соблюдения санитарных норм. Раньше для этих целей нанимался дополнительный персонал, который контролировал рабочих. Теперь люди-контролеры на ряде участков не нужны: отрасль стремительно автоматизируется, и машины сами проверяют работу людей без помощи супервайзеров

Подобные технологии уже давно используются в промышленности, в особенности в тех сферах, где фабрики массово переносили в Китай, ведь только роботы могут соревноваться в дешевизне эксплуатации с жителями Поднебесной. В том, как автоматизация внедряется в АПК и кому она вообще выгодна, разбирался корреспондент журнала «Агротехника и технологии».

Автоматизация приходит в АПК через пищевую промышленность, которая не только лидирует по внедрению роботов и автоматизированных систем, но и уверенно обгоняет другие отрасли в ERP-решениях (планирование ресурсов предприятия). Так, по результатам исследования аналитического центра TAdviser, пищевая промышленность наравне с машиностроением, торговлей, строительством и химической промышленностью вошла в пятерку отраслей, в которых российские ERP-решения наиболее востребованы.

Железный контролер

На пищевом производстве ГК «Дамате» все сотрудники при входе моют руки. Халтурить нельзя: над раковинами висят камеры, которые контролируют действия людей. И если кто-то из сотрудников помыл руки плохо, пройти через турникеты у него не получится — придется мыть заново.

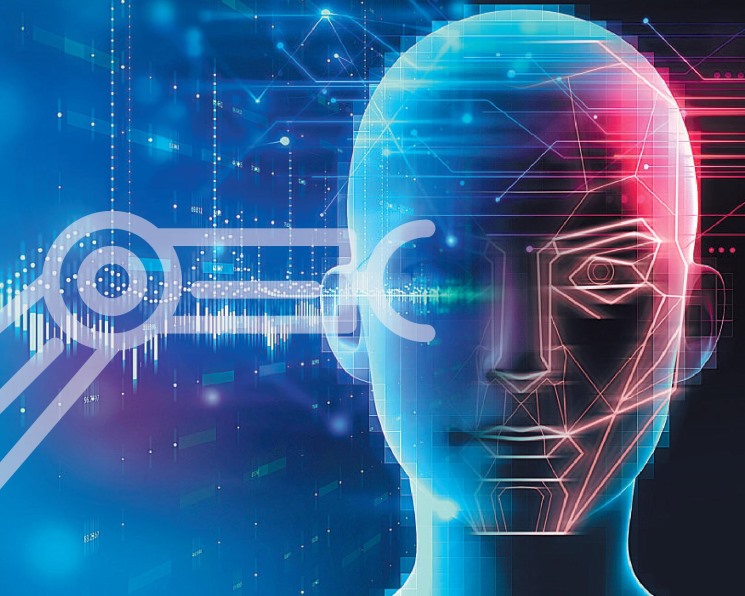

Можно подумать, что по ту сторону камер сидят люди и постоянно наблюдают за мытьем рук. Возможно, так бы организовали процесс в недалеком прошлом, но в 21 веке за людей все делает искусственный интеллект. Например, система автоматически распознает сотрудников по лицам, так что чужаки на производство не проходят. Причем благодаря узнаванию лиц система может еще и оценки всем выставлять в автоматическом режиме.

«Работники восприняли нововведение с интересом, активно участвовали в настройке системы и первое время даже пытались проверять корректность ее работы, — делится генеральный директор молочного комбината «Пензенский» (входит в ГК «Дамате») Валерий Колесник. — В целом эффект был положительный. Ведь использование искусственного интеллекта является еще одним инструментом контроля соблюдения работниками предприятия санитарных норм и правил». Внедрение этой технологии позволило выявить и исправить даже малейшие отклонения и свело влияние человеческого фактора к нулю, доволен руководитель предприятия.

«Мытье рук на пищевом производстве — требование биобезопасности, им нельзя пренебрегать, так как от этого зависит качество товара, допуск продукции на полки магазинов и здоровье потребителей», — говорит директор по развитию бизнеса Connectome.ai Дмитрий Табачник. Компания разрабатывает системы «Директива», которая следит за соблюдением сотрудниками регламентов работы, и «Эталон», которая контролирует качество продукции. Обе построены на базе современных технологий искусственного интеллекта — компьютерного зрения и машинного обучения на основе нейронных сетей.

По словам Дмитрия Табачника, схема работы одного из модулей системы «Директива», предназначенного для контроля гигиены, представляет собой следующее. «Сотрудники приходят на санпропускник производства, где над раковинами установлены камеры, которые с помощью искусственного интеллекта распознают лица и действия сотрудников, — рассказывает он. — До тех пор пока процедура качественного мытья рук с мылом и последующего применения дезинфицирующего средства не будет исполнена, работники не смогут пройти через турникет на производство. Камера на турникете узнает сотрудника, и система проверит, разрешен ли ему проход. Если что-то идет не по регламенту, система может сразу отправить оповещение санитарному врачу или руководителям, а также собрать статистику для отчетов». Причем варианты оповещения могут быть разные — от почты и мессенджера до внутренних систем предприятия, добавляет специалист.

Дело в том, что искусственный интеллект до этого обучался на множестве примеров правильного мытья рук, а потом настраивался еще и на самом производстве, поясняет Дмитрий Табачник. Кстати, у руководителей предприятия есть возможность включить или выключить опции обработки рук: только с мылом, только с дезсредством или оба варианта, в зависимости от регламентов, добавляет он.

«Система “Директива” постепенно учится различать разную работу и оценивать ее. Мытье рук и пропуск через турникеты — это всего лишь первые шаги. А начиналось все с прохода в офис на основе распознавания лиц в самом Connectome и обучения системы, — вспоминает Дмитрий Табачник. — В дальнейшем система будет обучена контролировать регламенты различных производственных процессов».

Другая система — «Эталон» — тоже работает через видеокамеры, но оценивает не работу людей, а продукцию, продолжает специалист Connectome.ai. В процессе настройки системы на предприятии видео с какой-то отдельной части производства, например, упаковки, через удобный интерфейс оценивается технологом, который отмечает уровень качества продукции. «Данные с оценками загружаются на сервер системы, где она обучается на них, — рассказывает Дмитрий Табачник.— А после прохождения обучения и запуска она моментально распознает изображение каждой единицы продукции и оценивает ее качество».

Внедрение таких систем обычно занимает несколько месяцев: именно столько времени необходимо для дообучения на месте и настройки работы искусственного интеллекта, поясняет специалист.

Похожие системы внедряются и в других отраслях. Уже существуют заводы, которые полностью автоматизированы, — в промышленности это стало реальностью. Так, в Нидерландах есть завод Philips, который работает в полной темноте: 128 роботам, собирающим электробритвы, свет ни к чему. Кстати, Philips — это оплот европейского производства техники, который всеми силами противился переносу производства в Китай. На заводе в Нидерландах тоже используется искусственный интеллект, причем очень похожий на тот, что применяется в АПК: те же камеры, то же распознавание изображений. Только распознаются не действия людей, которых в помещении небольшого производственного цеха почти нет, а детали. Они высыпаются на лоток, над которым висит камера, определяющая каждую из них. Манипулятор берет нужную и отправляет на конвейер.

В сельском хозяйстве такой подход пока еще в диковинку. Тем не менее в АПК есть огромный потенциал для применения искусственного интеллекта — автоматизировать можно очень многое, убежден Дмитрий Табачник. Поэтому сельское хозяйство представляет собой благодатную почву для взращивания стартапов, создающих и внедряющих технологичные решения для компаний отрасли. В России, например, ФРИИ (Фонд развития интернет-инициатив) и компания Bayer запустили программу для cтартапов в сфере автоматизации сельского хозяйства — Grants4Apps. Подать заявку на участие смогут исследователи, работающие над продуктами в сфере робототехники, machine learning и прочих хай-тек нишах АПК. Стартапы, показавшие лучшие результаты в процессе обучения, смогут претендовать на инвестиции ФРИИ в размере до 30 млн рублей. А развиваться в нашей стране действительно есть куда: только 0,05% российских хозяйств используют сейчас такие технологии, поэтому даже с учетом больших продаж (по данным ФРИИ, продажи в сфере автоматизации за последние два года составили около 105-158 млрд руб.), до насыщения еще очень далеко.

Село без людей

За последние десять лет количество работников в сельском хозяйстве, по данным Росстата, сократилось более чем в два раза. Но это не результат автоматизации, а скорее сокращение производства, считает заведующий отделом Института статистических исследований и экономики знаний ВШЭ Илья Кузьминов. «На одну автоматизацию все сваливать нельзя, но в будущем подобные автоматические системы могут поднять сельскую местность и сохранить там производство, ведь большая часть населения деревень и так уже не занята в сельском хозяйстве», — замечает эксперт.

Кому все это нужно?

В теории все высокотехнологичные системы выглядят очень привлекательными и удобными для владельцев больших производств. Однако интересно понять, какие реальные преимущества они могут дать.

С одной стороны, системы типа «Директивы» от Connectome являются отдельным важным элементом процесса обеспечения безопасности продукции. Если же говорить о целесообразности внедрения подобных систем с точки зрения экономического эффекта, то он, безусловно, зависит от каждого конкретного предприятия и его текущего уровня санитарной безопасности, считают в пресс-службе ГК «Дамате».

Безусловно, такая система напрямую снижает риски высокого бактериального фона и, как следствие, вероятности порчи продукции ранее заявленных сроков хранения, что позволяет избежать штрафов и претензий Роспотребнадзора, а также возвратов и штрафных санкций со стороны покупателей, которые достигают 100 % от суммы испорченной партии. Однако сделать точную оценку эффективности сложно, отмечают в компании, поскольку на уровень бактериального фона влияют и другие факторы, например, регулярность и качество мойки цехов, оборудования, а также качество входящего сырья. Но и цена ошибки может быть слишком велика: от штрафных санкций до приостановки деятельности предприятия. Поэтому приобретение данной системы можно сравнить с покупкой страховки, которая в неблагоприятном случае окупается сразу.

Действительно, эффект от ее внедрения проявляется вовсе не в экономии денег. При этом установка системы обходится в миллионы рублей (вилка затрат может быть очень большой у разных компаний, и конкретную цену никто назвать не смог). Тем не менее предприятия идут на эти траты: такие системы контроля есть не только в «Дамате», они стремительно распространяются в пищевой промышленности и используются для контроля не только сотрудников и качества продукции, но даже воздуха.

Искусственный интеллект обучается на множестве примеров правильного мытья рук, а потом настраивается уже на самом производстве. Внедрение систем распознавания обычно занимает несколько месяцев: именно столько времени необходимо для дообучения на месте и настройки работы искусственного интеллекта

«Установка систем санитарно-гигиенического контроля и контроля качества продукта не может рассматриваться исключительно сквозь призму финансирования и экономии, — подтверждают в ГК «Белый Фрегат». — Эти вопросы относятся не к получению прибыли, а, скорее, к выполнению требований государства к пищевым предприятиям, заботе о потребителе продукта и репутации компании».

В ГК «Белый Фрегат» тоже стоят системы блокировки входа для тех, кто плохо провел дезинфекцию рук и обуви. «Это называется санитарными пропускниками полного контроля, и благодаря им на порядок уменьшается вероятность нарушения санитарно-эпидемиологических норм на пищевом производстве. Вообще же санитарно-гигиенические нормы производства и качественные показатели готового продукта вне понятия “экономия-прибыль”, они должны быть и осуществляться на самом высоком уровне», — уверены в пресс-службе компании.

В целях гигиены весь процесс убоя в ГК «Белый Фрегат» тоже автоматизирован, но контроль все еще осуществляет человек. Для контроля качества на предприятии в будущем будут рассматриваться системы рентгеновского контроля продукции. «Они измеряют общую и собственную товарную массу, подсчитывают число компонентов, обнаруживают отсутствующие или поврежденные продукты, отслеживают корректность общего и зонального уровней наполнения в порционных продуктах, а также выявляют негерметичные упаковки и посторонние включения», — перечисляют плюсы таких систем представители компании.

Чистота, конечно, важна не только в переработке мяса — это общее требование к производству пищевых продуктов. Поэтому в других отраслях тоже есть подобные решения, ведь сокращение количества микробов еще и увеличивает срок годности любых продуктов, а значит, сводит к минимуму возврат из торговых сетей из-за просрочки товаров.

Контролировать сферу санитарии и гигиены силами человека очень сложно, поэтому там активно внедряются новые технологии. Так, чистоту воздуха на производстве поддерживают с помощью автоматизированных систем. Например, в компаниях «Мултон» (Coca-Cola), «Вимм-Билль-Данн» (PepsiCo), «Пробиотик+», Мытищинский молочный завод, мясокомбинатах «Клинский» и «Останскинский», «Сибирская Аграрная Группа», «МПЗ Богородский» и на многих других производственных площадках установлена система «Поток». Она позволяет повышать качество воздуха, за счет чего продлеваются сроки годности продукции.

«После внедрения на предприятии систем очистки воздуха срок годности охлажденных полуфабрикатов увеличивается на 100 %, у охлажденной продукции птицепереработки — на 66 %, а срок хранения молочной продукции — на 25 %», — приводит данные специалист по внешним коммуникациям компании «Поток Интер» Наталья Смирнова. Кроме того, в воздухе цеха упаковки на 98 % снижается концентрация микроорганизмов и в 27 раз — концентрация плесневых грибов, а в воздухе цеха вторичной упаковки в 6 раз снижается концентрация микроорганизмов, добавляет она.

Без сбоев

Когда в 2016 году на Сорочинском маслоэкстракционном заводе (МЭЗ), принадлежащем ГК НМЖК, увеличили объем производства, руководство приняло решение о расширении систем энергораспределения. Они должны были быть не только герметичными, чтобы внутрь не попадали даже самые мелкодисперсные частицы, но и не нуждаться в обслуживании и ремонте.

«Для обеспечения высоких стандартов безопасности и непрерывности работы предприятия было также реализовано решение непрерывного дистанционного температурного мониторинга. Система позволяет выявить неравномерность нагрузки и обеспечивает измерение температуры безопасным для персонала способом», — рассказал директор по продажам подразделения «Сегменты» компании Eaton в России Михаил Саликов.

Прямого дохода, как и другие системы автоматизации, это не приносит, зато позволяет производству работать без сбоев, то есть опосредованно экономит деньги в случае форс-мажоров. Обычно подобные автоматизированные системы устанавливают при росте производства, когда уже нет возможности за всем уследить и останавливать конвейер на починку.

Главный полигон автоматизации

Вопросы автоматизации активно обсуждаются в АПК уже не первый год. Затронули эту тему и в кулуарах выставки «Золотая осень». Причем мнения участвовавших в дискуссии аграриев разделились на «зачем вообще все это нужно?» и «как быть дальше?». В промышленности же эти вопросы уже не задают.

Тем не менее в растениеводстве уже тестируются автоматизированные комбайны и тракторы (подобная разработка есть у российской компании Avrora Robotics). «Перспективы внедрения автопилотируемых сельскохозяйственных машин существенно выше, чем, например, автотранспорта на дорогах общего пользования, так как в поле нет дорожных знаков, пешеходов, лихачей и прочих непредсказуемых факторов», — комментирует старший научный сотрудник Лаборатории исследований проблем предпринимательства Института прикладных экономических исследований (ИПЭИ) РАНХиГС Степан Земцов.

Кстати, вместе с числом разработок в сфере автоматизации сельхозпроизводства растет и сам рынок этого оборудования: так, по данным ФРИИ, прогноз по продажам устройств интернета вещей в России на ближайшие 2 года — 30-70 млрд руб. При этом ежегодный объем заказов на IT-оборудование иностранных компаний в России составляет в среднем 500 млрд руб.

Согласно существующей «дорожной карте» внедрения высоких технологий в сельское хозяйство ФРИИ при участии департамента информационных технологий Минсельхоза, открытого правительства и Ассоциации интернета вещей, в 2019 году примерно треть российских хозяйств будут использовать интернет и большие данные.

Однако, как и на уже упоминавшемся заводе Philips, где в потемках все еще бродят одинокие люди, в сельском хозяйстве тоже останется место человеку. Только в отличие от прошлых лет, когда центром сбора всех данных был агроном, теперь этим будет заниматься искусственный интеллект. Руководителям надо будет всего лишь правильно интерпретировать информацию и принимать решения. Тем более что контролировать все тоже будет искусственный интеллект. Например, один из представителей этой «новой расы» уже занимает место в совете директоров гонконгского венчурного фонда Deep Knowledge Ventures. Возможно, все придет к тому, что и остальных членов фонда заменят таким софтом.