Журнал «Агротехника и технологии»

Рыбная отрасль оказалась в очень уязвимом положении. По информации экспертов, доля производимого в нашей стране оборудования для рыбоводных хозяйств и рыбоперерабатывающих предприятий самая низкая по сравнению с другими отраслями пищевой промышленности, а стало быть, в ближайшее время рыбохозяйственный комплекс рискует столкнуться с серьёзными проблемами. Ведь заменить европейское оборудование для российских рыбоводных хозяйств, и, в том числе, УЗВ-комплексов, вероятно, будет нечем. О зависимости от импортных поставщиков, разработке отечественных аналогов и положении дел в сегменте оборудования и компонентов для рыбной отрасли журналу «Агротехника и технологии» рассказали эксперты и участники рынка

Импортозависимость & импортозамещение

Зависимость от импортного оборудования в рыбной отрасли России до недавнего времени была серьёзной проблемой, констатирует Герман Зверев, президент Всероссийской ассоциации рыбопромышленников (ВАРПЭ), председатель рабочей подгруппы по импортозамещению «Машины и оборудование для рыбоперерабатывающей промышленности» при Минпромторге РФ.

По его данным, до 2022 года объём импорта в Россию производственных товаров ежегодно составлял $120 млрд (6,5% ВВП) и оказывал сильное мультипликативное воздействие на промышленное производство. Инвестиции в производство отечественного оборудования для пищевой промышленности до 2022 года не превышали 3% оборота «пищёвки» при совокупном объёме инвестиций в 800-900 млрд рублей. Что же касается отечественного оборудования для рыбной отрасли, продолжает Герман Зверев, то оно занимало незначительную долю в машиностроении для пищевой промышленности, а основная часть оборудования и запчастей для этой отрасли закупалась за рубежом. Однако события последних лет создали основу для коренных изменений.

В текущей ситуации рыбопромышленные предприятия рассматривают аналоги необходимого оборудования среди линеек отечественных производителей и производителей из дружественных стран, в том числе Китая, рассказывает эксперт. Тем не менее, по ряду категорий оборудования наша страна пока зависима от европейских поставщиков. В первую очередь это касается главных двигателей для рыболовных судов, энергетических установок и навигации, отмечает он.

В то же время по ряду позиций Герман Зверев наблюдает серьёзные подвижки в сторону импортозамещения. Этому, в частности, способствует диалог между рыбопромышленниками и машиностроителями, который ведётся в Минпромторге на функционирующей с 2022 года площадке рабочей подгруппы по импортозамещению «Машины и оборудование для рыбоперерабатывающей промышленности».

«Сегодня значительное внимание уделяется межотраслевому взаимодействию для определения потребностей рыбаков в оборудовании и ЗИПах, а также возможностей машиностроителей в их поставке. В рамках деятельности рабочей группы на сайте ВАРПЭ создана единая база поставщиков оборудования для рыбной отрасли. Это способствует более тесному сотрудничеству двух секторов экономики», — уверяет Герман Зверев.

Эксперт вспоминает, что в 2022 году, во время проведения первого заседания рабочей подгруппы чувствовалась некоторая растерянность: многие утверждали, что никакого оборудования в России нет. «Но сегодня мы видим, что и оборудование уже производится, и серьёзные рыбодобывающие предприятия, которые очень скрупулёзно относятся к качеству своей продукции и экономике бизнеса, активно осваивают отечественные разработки», — говорит Зверев.

В частности, по его словам, компания «Навада» сконструировала в Приморье аналог всемирно известных и самых востребованных на рынке машин для рыбопереработки немецкого бренда Baader. Наработав большой опыт в обслуживании этой техники, инженеры компании учли слабые места и создали линейку качественного оборудования для переработки самых облавливаемых на Дальнем Востоке видов рыбы — сельди, минтая и трески.

«К слову, при производстве филе сельди «бабочка» показатели оборудования «Навада» на 30% выше, чем у Baader», — сообщил Герман Зверев, добавив, что сейчас первые промышленные образцы оборудования проходят морские испытания на судне одного из крупнейших и наиболее эффективных игроков рынка — ГК «Гидрострой».

В качестве яркого примера импортозамещения он также приводит компанию «Морские комплексные системы» (член ВАРПЭ), которая разрабатывает и осваивает производство средних и малых судовых рыбоперерабатывающих фабрик, в том числе, фабрик для обработки краба и рыбы. В ассортименте компании — большой спектр качественного оборудования для отрасли.

Ещё один пример, по словам Зверева — это переход на отечественные траловые комплексы при добыче рыбы.

Сегодня, пояснил президент ВАРПЭ, основой объём минтая в России (главный промысловый ресурс страны с долей в мировом вылове более 35%) добывается российскими тралами типа «Атлантика», которые эффективнее иностранных аналогов за счёт большего вертикального раскрытия, большей возможности вылова на одно промысловое усилие.

По данным Зверева, в рамках самого масштабного промыслового сезона России — Охотоморской минтаевой путины 2023 — «Атлантика» обеспечила добычу более 49% от общего вылова минтая в нашей стране, а ранее популярная Gloria только 11%. При этом эксперт ожидает, что в текущем году показатель будет ещё выше.

Между тем, по информации главного инженера машиностроительного завода «ПолиПром» (разработка и производство оборудования для оснащения пищевых производств) Олега Дубинина, доля импортного оборудования для переработки рыбы на российском рынке составляет сегодня около 85%. В основном, поясняет он, это технологическое оборудование для глубокой переработки и консервации: мойки, шкуросъёмки, нарезчики, укладчики, льдогенераторы, термокамеры, инъекторы, холодильное оборудование, рассольные машины автоклавы, закаточное, маркировочное и упаковочное оборудование.

При этом Олег Дубинин признаёт, что отечественное специализированное машиностроение способно к импортозамещению и реинжинирингу зарубежного оборудования. Однако проблема, по его словам, состоит в том, что несколько лет назад данная отрасль была перевооружена и оснащена практически на 100% иностранным оборудованием. В результате предприятия-переработчики предпочитают проводить закупки проверенных и уже давно эксплуатируемых ими марок машин.

«Рынок рыбоперерабатывающего оборудования узкий и консервативный, и у нас очень мало информации о потребностях предприятий в такой технике», — объясняет главный инженер «ПолиПром».

По его мнению, отечественные машиностроители способны обеспечить отрасль современным оборудованием при условии тесного контакта с переработчиками и соответствующей поддержке правительства. «Такой опыт, причём весьма успешный, уже есть в пищевом машиностроении», — подчёркивает Дубинин.

«Гаражная» проблема

Не менее серьёзная зависимость от европейского оборудования наблюдается и в рыбоводных хозяйствах, в том числе, использующих установки замкнутого водоснабжения (УЗВ).

По мнению участников отрасли, перспективы дальнейшего развития аквакультуры во многом связаны именно с применением УЗВ. Ведь эта передовая технология выращивания рыбы в полностью контролируемой среде с системой оборотного водопользования даёт возможность выйти на новый уровень индустриального рыбоводства.

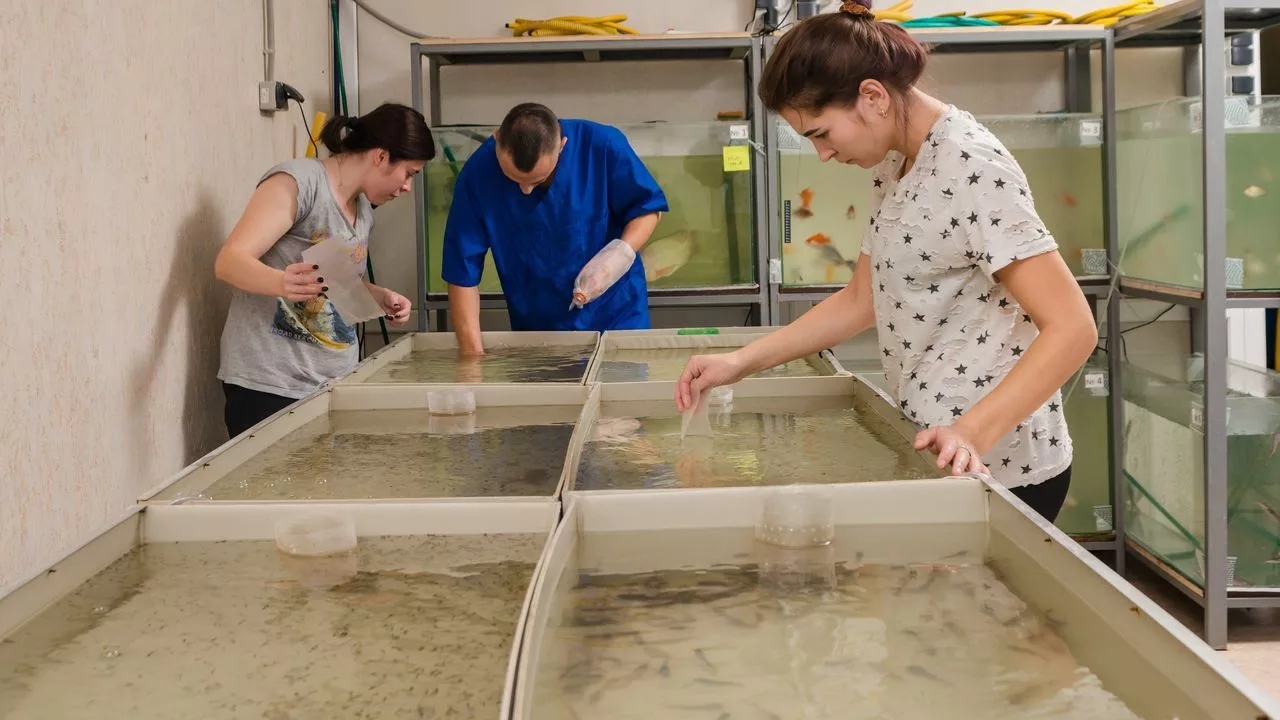

Суть технологии заключается в том, что рыбу поселяют в специальный бассейн, в котором установлены различные приборы для поддержания оптимального уровня важных для её жизнедеятельности компонентов. Чтобы рыбы не болели и их жизненный цикл не нарушался, вода должна регулярно фильтроваться и обогащаться кислородом. Поэтому УЗВ представляет собой сложный производственный комплекс, который состоит из множества компонентов: бассейна, фильтров, оборудования для денитрификации, биофильтров, насосов, систем обеззараживания и подогрева воды, оксигенератора и прочего.

Благодаря столь сложной системе, в хозяйствах, применяющих УЗВ, можно выращивать практически любые товарные объекты аквакультуры, для которых доступен посадочный материал.

Как отмечает Андрей Кочнев, генеральный директор группы компаний «Акватерикс» (техническое обеспечение рециркуляционных аквакультурных систем, комплексные решения водоподготовки, дезинфекции воды), оценить долю импортного оборудования на российском рынке в сегменте УЗВ сложно. Однако с уверенностью можно сказать, что она велика.

В частности, по его данным, сегодня наблюдается большая зависимость от европейских и китайских производителей насосного оборудования, поскольку в России насосы для аквакультуры практически не производятся — на рынке присутствует лишь пара отечественных позиций погружных насосов, причём, с преобладанием импортных деталей.

«Всё остальное можно найти российского производства, но здесь возникают вопросы к качеству, надёжности и сервису, которые всегда были слабым местом наших компаний», — говорит Кочнев.

Вместе с тем, он указывает, что некоторые критические позиции европейского и американского оборудования не имеют аналогов в Китае, как, например, насосы и барабанные фильтры высокого класса, а также некоторые виды загрузки для биофильтров, но из-за резко подскочившей стоимости после введения санкций и сложной логистики спрос на них резко упал.

На эту же проблему указывает и Николай Колпаков, генеральный директор компании «Биремакс» (комплектующие для биофильтров, разработанные специально для УЗВ).

«В сегменте биозагрузки отечественные производители всегда конкурировали с европейскими компаниями, — рассказывает он. — Причём, конкуренция сохраняется и сейчас, поскольку, несмотря на санкции, оборудование и комплектующие завозятся в Россию окольными путями, а многие инженеры рыбохозяйственных предприятий отдают предпочтение немецкому и датскому оборудованию даже несмотря на его высокую стоимость». Это объяснимо, добавляет он, ведь от биозагрузки зависит очень многое: и то, насколько эффективно будет работать система, и то, как будет чувствовать себя рыба — как она будет питаться и прибавлять в весе.

По мнению же председателя сельскохозяйственного кооператива «Акваферма» Антона Алексеева, импорт электротехнических устройств (насосы, компрессоры и прочее), сегодня главным образом представлен Китаем. Кроме того, добавляет он, в основном, из КНР поставляется и такое специфическое оборудование, как детали и запчасти для озонаторов и кислородных концентраторов. А из Европы продолжают импортироваться только штучные аппараты типа рыбонасосов, а также сортировщики и автоматизированные весы.

«При этом на мировом рынке есть достойные реплики. Например, в Турции и Иране, где очень развито форелеводство, давно научились делать качественные копии европейского оборудования, в частности, рыбонасосов и сортировщиков», — говорит он.

Вместе с тем, по наблюдениям Антона Алексеева, доля импортного оборудования на российском рынке снижается.

«В нашей стране сегодня производится существенный объём рыбоводного оборудования. Такие компоненты, как барабанные фильтры, оксигенаторы для УЗВ, металлические каркасы (изделия из нержавеющей стали), элементы биозагрузки, пластиковые бассейны, инкубаторы (сложные изделия из пластика) отечественные предприятия выпускают вполне успешно, и стоят они дешевле европейских и даже китайских», — уверяет он.

И всё же, по прогнозам Алексеева, ситуация в ближайшие годы в целом не изменится. Например, вряд ли кто-то в России начнёт производить насосы, рассуждает он, ведь потребность в них на внутреннем рынке не так высока. То же самое касается и других изделий.

Между тем, по мнению Николая Колпакова, в России существует огромное количество предприятий, специалистов и технологий, которые могли бы производить собственные насосы, воздуходувки и другие комплектующие для рыбной отрасли. Он уверен, что всё зависит от рынка сбыта и возможности вкладывать деньги в развитие компании, совершенствование продукта. Именно это, подчёркивает специалист, позволяло европейцам предлагать лучшие в мире продукты, которые и закупала Россия, не развивая при этом собственное производство.

«Но сейчас ситуация меняется к лучшему, и рынок сбыта в России постепенно растёт. В стране уже сформировался спрос на отечественное оборудование, а это позволяет производить хорошие, качественные, дорогие продукты с высокой добавленной стоимостью», — полагает он.

С точки зрения Романа Лялькина, специалиста по проектированию, оснащению и автоматизации УЗВ, изобретателя и создателя автоматических кормушек «Акварост», российские машиностроительные компании вполне могут предложить достойную альтернативу европейскому оборудованию и взять на себя его обслуживание.

«Сейчас потребность в двигателях, насосах и прочих комплектующих покрывается поставками из Китая, но все пластиковые или металлические детали можно производить в заводских условиях на оборудовании, имеющемся в России», — рассуждает он.

Правда, признаёт Роман Лялькин, пока существует проблема нехватки таких предприятий, так как новое производство только зарождается, а то, что осталось с советских времен, морально устарело. «Но уже есть ряд компаний, которые могли бы взять эти функции на себя, нужно лишь правильно организовать производство, и они это пытаются делать», — уверяет специалист.

В качестве примера (наряду с собственным предприятием) Лялькин приводит компании «Русакватехника» и «АквастройИнжинеринг», которые производят механические фильтры, оксигенаторы, озонаторы и элементы автоматизации.

Причину нашего отставания от европейцев Роман Лялькин видит именно в том, что в России нет достаточного количества крупных компаний, которые могут выпускать оборудование на высоком уровне, поэтому пока у нас преобладает «гаражное» производство.

В связи с этим Андрей Кочнев считает неправильным причислять производителей оборудования для аквакультуры к машиностроительным компаниям. «Уралвагонзавод — это машиностроение, а наши производители ближе к кустарному производству. И пока не будет нормальной поддержки со стороны покупателей оборудования, то есть высокого спроса, производство в подавляющей своей массе так и останется “гаражным”», — уверяет он.

«Необходим более совершенный рынок, — согласен Роман Лялькин. — Впрочем, постепенно ситуация меняется: на смену кустарному приходит серьёзное промышленное производство рыбоводного оборудования с высокой точностью и надёжностью».

Акклиматизация брендов

Не секрет, что отечественные производители оборудования активно занимаются копированием лучших европейских брендов. По такому же пути несколько лет назад шли китайцы, которые за счёт реинжиниринга смогли вывести экономику страны на качественно новый уровень. Однако сможет ли наша страна повторить успех Поднебесной?

Как объяснил Николай Колпаков, до введения санкций, когда рынок был открыт, все его участники проявляли солидарность, не копируя конкурентов. Но принятые против нашей страны торговые ограничения поставили отечественных производителей в безвыходное положение и буквально подтолкнули к созданию аналогов европейских решений. И сегодня, в рамках государства и отрасли, копирование лучших мировых образцов стало положительным фактором для развития рынка и экономики в целом, уверен он.

Однако в создавшейся ситуации важно отличать подделку от качественной копии, подчёркивает специалист. По его словам, в отличие от качественной копии подделка — это то, что сделано «в гараже», то есть, кустарным способом, но продаётся под брендом оригинала и по его цене, хотя при этом на производство затрачено меньше ресурсов в ущерб качеству.

«Мы же выпускаем аналоги, а не подделки. Например, в рамках работы по импортозамещению мы повторили немецкую технологию, однако не позиционируем свой продукт как немецкий, поскольку он сделан российской компанией и из отечественного сырья. Чтобы отстраниться от немецкого аналога, мы, в том числе, изменили цвет биозагрузки и её название, но главное — применили свои разработки, что позволило улучшить продукт», — поделился генеральный директор «Биремакс».

Андрей Кочнев, в свою очередь, отмечает, что в России существуют попытки прямого копирования и доработки европейских, американских и китайских позиций, но отечественные компании ещё не набрались такого опыта, как китайцы в этой области. «А дьявол, как известно, кроется в деталях, поэтому иногда наши копии не дотягивают до импортных аналогов», — признаёт специалист. При этом он рассказал, что его «Акватерикс», в частности, наладила ремонт и изготовление сетчатых сегментов барабанных фильтров одного из французских брендов.

Однако копирование, по мнению Кочнева, — далеко не единственный путь развития российских предприятий. Как сообщил специалист, в нашей стране уже есть позиции, которые лучше зарубежных или сопоставимы с ними по качеству, но гораздо дешевле. «Конечно, если не получается придумать что-то своё, значит, надо копировать. Но в нашем техническом центре аквакультуры мы пошли по другому пути: изучаем и испытываем импортные экземпляры оборудования и пытаемся их улучшить (а в некоторых случаях просто «довести до ума»). Иногда получаются очень даже неплохие экземпляры», — поделился Андрей Кочнев.

Путь копирования не единственный, соглашается Олег Дубинин. Во многих случаях, объясняет главный инженер «ПолиПром», при разработке оборудования копируются технические решения, а не конструктив на начальном этапе, и далее идёт развитие технической и технологической идеи в тесном контакте с потребителем. Вместе с тем, с точки зрения Дубинина, ничего плохого в копировании технических решений нет, и это даже полезно.

Подделка же, по его словам, — это способ мошеннических действий, когда копию оборудования выдают за оригинал. «Что же касается качественной копии, то она предлагается как аналог или альтернатива под собственной маркой или брендом, при этом заказчика обязательно ставят в известность и согласовывают данное условие. К слову, чаще всего заказчик сам выступает инициатором разработки и создания аналогов», — говорит Олег Дубинин.

Фактически, как полагает Роман Лялькин, качественная копия отличается от подделки названием и доработкой в соответствии с особенностями российского рынка. «В нашем случае речь, скорее, идёт не о копировании лучших брендов, а о своеобразной “акклиматизации” к российским условиям. При этом иностранные решения помогают упростить задачу нашим разработчикам», — отмечает он.

Преодолевая пропасть

Российские производители постепенно решают поставленные перед ними задачи, говорят эксперты. «В последние годы было открыто немало предприятий с заводскими условиями производства — профессиональным оборудованием и грамотным персоналом», — рассказывает Роман Лялькин.

По его словам, сегодня на рынке начинают появляться более-менее качественные решения по автоматизации процессов для рыбоводных хозяйств (диспетчеризация, удалённое управление и прочее). Человеческий рутинный труд потихоньку заменяется программными и техническими решениями. С точки зрения Лялькина, это значимый шаг в сторону прогресса, который тормозится психологической неготовностью многих рыбоводных хозяйств и фермеров, которые не желают переходить на автоматизированные системы. «Им кажется, что проще нанять недорогих сотрудников, чтобы следить за процессами, чем использовать современные решения, но развитие технологий не становить и рано или поздно мы достигнем европейского уровня автоматизации», — рассуждает он.

Автоматизация в рыбоводстве крайне важна, не сомневается Лялькин. По его словам, сегодня существует множество интересных отечественных решений, воплощённых на зарубежном оборудовании для обеспечения безопасности, ведь рыбоводная деятельность (особенно связанная с УЗВ), очень сильно подвержена рискам гибели рыбы из-за нарушения различных параметров. А внедряющиеся системы защиты дают возможность снижать риски а, следовательно, и себестоимость рыбы.

Российские рыбоводные хозяйства несколько уступают зарубежным в автоматизации, согласен Олег Дубинин. Что неудивительно: в настоящее время очень мало информации об уникальных технических решениях и технологиях, так как этот сектор рынка был для нас практически недоступен, сожалеет он. Однако российская техника вполне конкурентоспособна по сравнению с импортной, считает специалист. Он уверен, что преимуществами российских производителей могут стать цена, гибкость в процессе проектирования с учётом пожеланий заказчика, наличие запасных частей и сервисная поддержка.

В целом российская техника намного дешевле зарубежной (что достигается, в том числе, за счёт недорогой электроэнергии), согласен Роман Лялькин. Однако пока отечественное оборудование уступает иностранному по качеству, обращает внимание специалист, объясняя, что на данном этапе наше оборудование изготавливается из полипропилена, поэтому, к сожалению, его сложно назвать конкурентоспособным по отношению к продукции из нержавейки.

Андрей Кочнев не вполне согласен с таким утверждением. «Поскольку номенклатура изделий достаточно широкая, ситуация складывается по-разному, — говорит он. — Какое-то оборудование и компоненты вполне конкурентоспособны по сравнению с импортными, какие-то нет».

При этом он напоминает, что есть позиции, которые выгоднее привезти из Китая и доработать, заменив часть деталей, что будет дешевле покупки аналогичного оборудования у российских производителей. «Например, больная тема рыбоводов — флотаторы для пресной воды. Мы взяли изделие китайских производителей, долго испытывали его, доводили “до ума”, добились хороших результатов, и теперь наши партнёры производят флотаторы с учётом этих доработок. И это получается дешевле, чем выпускать аналогичные изделия в России. Потому что здесь это будет мелкоштучное производство, которое невыгодно отразится на цене. А в Китае флотаторы делают сотнями в месяц, что позволяет снизить их стоимость, причём, даже с учётом крайне дорогой логистики, которая ничем не обоснована», — объясняет Кочнев.

«Российские предприятия готовы выпускать любые изделия, если это имеет экономическую целесообразность», — согласен Антон Алексеев. В подтверждение своих слов он поделился примером импортозамещения и способом приспособления своей компании к новым условиям.

Как рассказал Алексеев, начиная с 2021 года «Акваферма» производит механические фильтры, рассчитанные на объём до 3 тыс. м³ воды. Опыт использования фильтров на собственных рыбоводных фермах позволил ему, учитывая недостатки существующих на рынке решений, разработать новый фильтр и проверить его на практике. «Механические фильтры необходимы, чтобы убрать из воды твёрдые частицы, поэтому они являются одним из важнейших этапов очистки в установке замкнутого водоснабжения», — поясняет специалист.

Кроме того, «Акваферма» обрабатывает нержавеющую сталь, делая барабаны, сетки и корпуса, занимается расчётом количества магистралей, форсунок, производит элементы, необходимые для работы очистного оборудования. «При этом наши продукты дешевле не только европейских, но также иранских и турецких за счёт стоимости нержавеющей стали, логистики и пошлин», — подчёркивает Антон Алексеев.

Говоря о компаниях, участвующих в импортозамещении, он также выделяет вологодскую «Биремакс», которая, как утверждает специалист, единственная на рынке делает биоэлементы из пластика — аналоги европейской биозагрузки.

Действительно, подтверждает Николай Колпаков, «Биремакс» пересмотрела подход к биозагрузке, добившись стабильной работы оборудования в различных условиях. «Пять лет назад мы разработали одну из моделей специально под большой проект, который курировали датские инженеры. Пришлось потрудиться, чтобы они дали добро на применение, но мы справились», — делится успехами специалист.

Сегодня некоторые рыбохозяйственные предприятия ищут альтернативные варианты оборудования в Китае, кто-то продолжает приобретать европейские установки, ввезённые в Россию благодаря параллельному импорту, но одновременно всё больше предприятий начинают доверять отечественным аналогам, и не зря, уверен Николай Колпаков.

«В настоящее время многие российские предприятия занимаются строительством систем для разведения рыбы и изготовлением комплектующих для этих систем. Внутри страны формируется здоровая конкуренция. Думаю, что переходный период в отрасли продлится около 5-10 лет, после чего мы выйдем на один уровень с европейскими коллегами. Наша страна может делать грандиозные вещи, это доказано уже ни раз», — подчёркивает Николай Колпаков.

Оптимистичной позиции придерживается и Роман Лялькин. По его оценке, отечественные разработки отстают от лучших зарубежных аналогов примерно на 2-3 года, а, стало быть, максимум через 5 лет российское рыбоводство сможет выйти на европейский уровень.

По мнению же Андрея Кочнева, чтобы преодолеть отставание, нужна реальная поддержка отрасли, в первую очередь — финансовая, а уже затем технологическая и образовательная. «Важно, чтобы фермеры могли позволить себе качественное оборудование по доступной цене, а не лепили у себя в гаражах непонятно что из “навоза и палок”. Тогда и конкуренция будет на высоком уровне», — утверждает он, напоминая, что для эксплуатации высокотехнологичного оборудования требуются квалифицированные кадры, которых тоже нужно готовить и заинтересовывать.

«На сегодняшний день наше главное достижение заключается в том, что мы выжили в нынешних экономических условиях и развиваемся не благодаря, а вопреки», — заключает Кочнев.