Журнал «Агроинвестор»

Заместитель гендиректора ГК «Продимекс» — о развитии бизнеса компании, решении кадровых вопросов и о поддержке социальных проектов в регионах

Группа компаний «Продимекс», начинавшая бизнес как торговая компания в 1992 году, с 1998-го занимается производством сахара. В то время один из крупнейших импортеров сахара, сейчас «Продимекс» №1 по объему его выпуска в России с более чем 1,2 млн т в год, а также лидер по производству продукции растениеводства. Активы компании — не только сахарные заводы, но и агропредприятия, контролирующие в сумме более 900 тыс. га сельхозземель, — расположены в Воронежской, Белгородской, Курской, Липецкой, Тамбовской и Пензенской областях, Краснодарском и Ставропольском краях. И хотя агрохолдинг регулярно присутствует в материалах «Агроинвестора» с комментариями, больших интервью компания не давала с 2010 года. Заместитель гендиректора ГК «Продимекс» Вадим Ерыженский рассказал, как за прошедшие годы изменилась компания, чем она живет сейчас и какой стратегии развития придерживается.

Как за последние 14 лет изменился ваш сахарный бизнес?

Он стал намного стабильнее, чем был: стабилизировались как объемы и технологии производства, так и экономика производства сахара в России. Раньше, когда отрасль только переходила на современные гибриды сахарной свеклы, которые требовали особого умения для возделывания, возникали сложности. Без сахара мы никогда не оставались, но экономика была очень непростой, поскольку сложно было просчитать затраты, необходимые для всего цикла производства.

Тогда же мы вошли в период серьезной реконструкции и модернизации сахарных заводов и поставили перед собой амбициозные цели. Начались работы по замене оборудования, внедрению новых производственных процессов, нового программного обеспечения, систем управления всеми производственными процессами на предприятиях. Реконструировались старые и строились новые производственные здания, склады места хранения сахарной свеклы и готовой продукции, подъездные пути и очистные сооружения. Было сложно, потому что требовались гигантские объемы инвестиций, при этом доходы от нашей деятельности были нестабильными. Несомненно, большую помощь в тот период оказывало государство в лице Минсельхоза России. Реконструкция и модернизация заводов, стройка и даже закупка сырья субсидировались. Ряд программ поддержки были разработаны и приняты региональными властями. Это было сложное, но интересное время, отрасль общими усилиями поднималась с колен, укреплялась и приобретала стабильность.

Вадим Ерыженский, Заместитель генерального директора, «Продимекс»

Окончил Новочеркасский инженерно-мелиоративный институт по специальности «Механизация гидромелиоративных работ» и Национальный институт им. Екатерины Великой по специальности «Юриспруденция».

2002-2004 — министр агропромышленного комплекса Нижегородской области;

2004-2005 — директор Департамента регулирования агропродовольственного рынка Министерства сельского хозяйства России;

С 2010 года работает в ГК «Продимекс».

Параллельно шел процесс стабилизации производства сырья для сахарных заводов. От огромного количества мелких производителей сахарной свеклы, постоянно меняющих решения и создающих угрозу недогрузки производства, мы пришли к более-менее стабильному кругу партнеров с понятными условиями. Также решающую роль в стабилизации снабжения заводов сырьем сыграло решение производить значительную часть сырья самостоятельно. Сейчас у нас чуть больше 70 % собственной свеклы в переработке, остальной объем закупается у сторонних предприятий.

За эти 14 лет мы прошли очень интересный и большой путь, и все наши предприятия сегодня соответствуют самым высоким стандартам. Сейчас мы можем строить долгосрочные планы, все наши предприятия эффективны и безопасны с экологической точки зрения.

Одни модернизируются, другие расширяются

Сколько сахарных заводов работает в составе компании в этом сезоне и какова их общая мощность?

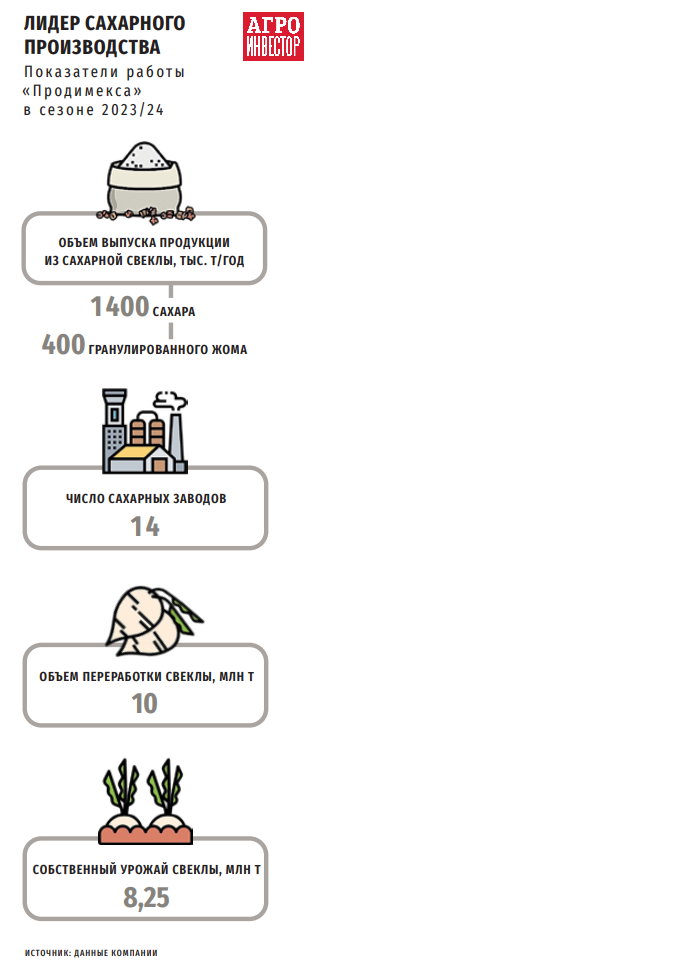

У нас 14 заводов. В прошлом сезоне они суммарно переработали 10 млн т сахарной свеклы урожая 2023 года. Был достигнут рекордный результат по сбору свеклы агропредприятиями «Продимекс» — 8,25 млн т. Таким образом, заводы были обеспечены собственным сырьем более чем на 74%.

Мощность предприятий может меняться от ряда факторов: от загрязненности свеклы, от ее размеров, сахаристости и так далее. Также есть понятие технологической мощности завода — это то, на что рассчитано оборудование, и фактической — то, сколько предприятие смогло реально переработать. Как правило, фактическая в большинстве случаев превышает расчетную мощность.

Какие-то предприятия закрывались за эти годы?

Мы закрыли два завода по причине их неэффективности. Один завод был старым и самым маломощным. При этом он делил сырьевую зону еще с двумя предприятиями, и было сложно правильно организовать потоки сырья. Постоянно возникали какие-то проблемы, потому что сдатчикам удобнее было везти свеклу по короткому плечу на какой-то конкретный завод, а нашим логистам нужно было равномерно загружать производство, они настаивали на том, чтобы сырье везли на другой. Второй завод закрылся по той же причине.

Дело в том, что в переработке свеклы небольшая маржа, при этом велики затраты, а также доля ручного труда — на сезонные работы привлекается большое количество грузчиков, мойщиков и так далее. Это и крупные энергозатраты, которые требуются для производства. Вместе с тем уже много лет действует политика государства по контролю цен на сахар как на социальный продукт. В результате мы имеем доступный для населения продукт, но с точки зрения маржинальности долгие годы это был, мягко говоря, не самый выдающийся бизнес. Рентабельность заводов компании в отдельные годы была отрицательной, некоторые годы ряд заводов работал в ноль. Сейчас рентабельность положительная, но тем не менее она не позволяет поддерживать неэффективный завод только для того, чтобы он был в составе группы компаний. Тем более что на суммарный объем выпуска сахара заводами нашей группы такое закрытие влияет только в положительном плане.

Вы говорите про низкую рентабельность, а за счет каких средств в таком случае проводили модернизацию?

При невысокой рентабельности переработки сахара существует эффект масштаба: если бы у нас было два завода, то с низкой рентабельностью мы бы не смогли выкраивать средства на их серьезную модернизацию. Но поскольку у нас было 16 заводов, то даже небольшая рентабельность позволяла пусть не массово, как сейчас мы это делаем, но постепенно одно за другим приводить их к достойному состоянию. Мы в первую очередь обновляли самые нуждающиеся предприятия, чтобы обеспечить их эффективность и безопасность; затем все остальные.

Кроме того, у нас в то время практически не было выплат дивидендов акционерам, был скромный премиальный фонд менеджменту. Все, что мы зарабатывали, шло на модернизацию и развитие предприятий. Даже в тот непростой период на инвестиции в производство мы тратили ежегодно сотни миллионов рублей.

Можете выделить какой-то самый интересный или самый сложный проект по модернизации?

Самым первым масштабным проектом был проект по строительству на Ольховатском сахарном комбинате в Воронежской области завода по дешугаризации мелассы 15 лет назад. Речь идет о процессе дополнительного обессахаривания мелассы — мы первыми в России начали извлекать дополнительный сахар из патоки, можно сказать, получать его из отходов. Но главной целью был не сахар, а аминокислота бетаин, который тогда был в дефиците и в мире, и в стране. Все 100 % нашего бетаина уходили на экспорт.

Кроме этого, у нас прошла большая модернизация на Золотухинском, на Любимовском, на Елань-Коленовском, на Перелешинском заводах… Мы постоянно модернизируем все наши предприятия, устанавливаем новое оборудование, повышающее производительность и снижающее затраты на производство, развиваем мелкую фасовку для снижения стоимости сахара в магазинах.

Среди мер, повышающих рентабельность нашего производства и способствующих контролю цен в рознице, можно привести пример организации прямых поставок фасованного и прессованного сахара в розничные сети. Для этого нам пришлось ряд предприятий оснастить цехами мелкой фасовки и прессования. Также были разработаны брендированные продукты, которые легли на полки розничных магазинов. Это решение повлекло за собой очень большие работы по организации производства, складирования и транспортировки продукции, но таким образом мы избавились от огромного количества посредников и перекупщиков, наличие которых приводило к дополнительным накруткам к цене сахара.

Еще один очень важный результат модернизации заводов — мы полностью перешли на гранулированный жом. Это один из немногих шагов, которые очень сильно продвинули технологию производства и изменили ситуацию на рынке «околосахарной» продукции. Раньше жом был отходом. Определенные объемы брали животноводы и добавляли в корма. Мы научились его отжимать, сушить, гранулировать и экспортировать. И сейчас это очень востребованный экспортный продукт. Если бы не ограничения, связанные с санкциями, то у нас бы был реальный дефицит гранулированного жома как экспортного продукта. Нам бы не хватало его, чтобы удовлетворить все потребности зарубежных покупателей. Сейчас мы по-прежнему экспортируем жом, но не в таких объемах, как могли бы.

На ваш взгляд, почему у нас внутри страны гранулированный жом так недооценен? Почему животноводы мало его используют?

Мы пробовали популяризировать этот продукт на региональном уровне, и нам в этом помогали не только региональные минсельхозы, но и Минсельхоз России. Мы на различных семинарах, на мероприятиях федерального уровня предлагали животноводам включить в рационы питания гранулированный жом. Но сложившиеся рецептуры кормления животных, по-видимому, устраивают отечественных животноводов, и разрабатывать новые рецептуры они не торопятся.

Есть ли планы как-то дальше развивать направление по дешугаризации мелассы?

Дополнительное извлечение сахара — это не самоцель, потому что делать сахар из мелассы очень затратно в сравнении с классической формой получения сахара из свеклы. В этом процессе используется дорогостоящее оборудование, которое мало кто производит в мире, дополнительные фильтры и так далее. Мы занимаемся этим потому, что, во-первых, есть бесплатное сырье — у нас большое количество мелассы, и завод по дешугаризации может работать круглый год: мы ее накапливаем, и потом он постепенно ее перерабатывает. Во-вторых, это производство бетаина, который гораздо более привлекателен как товар на рынке. И конечно же, то, что мы так эффективно работаем с сырьем, что мы довели глубину переработки до мирового уровня — это говорит о нас как о современном высокотехнологичном предприятии.

Кадры нужно растить самим

В 2022 году «Продимекс» открыл первый образовательный центр компании в РГАУ-МСХА им. К. А. Тимирязева, где проходят обучение до 4 тыс. студентов в год. Позже был открыт еще один центр в Курском государственном аграрном университете им. И. И. Иванова, а в сентябре компания стала партнером проекта «Прогрессивные инженерные школы» Воронежского государственного университета инженерных технологий. Благодаря такому сотрудничеству студенты аграрных вузов и факультетов имеют возможность применить полученные знания на практиках и стажировках в различных подразделениях ГК, а затем влиться в большую команду «Продимекс».

ГК «Продимекс» в сотрудничестве с Курским ГАУ создала программу целевого обучения, чтобы студенты в процессе практики получали больше навыков и углубляли свои знания по выбранной специальности. На факультете среднего профессионального образования Курского ГАУ по специальности «Технология продуктов питания из растительного сырья» в этом году был проведен целевой набор по подготовке специалистов для сахарных заводов компании. Обучение по специальной программе и стипендии предоставляются ГК «Продимекс», и впоследствии выпускники смогут начать свою карьеру на предприятиях группы.

Вы уже упоминали, что в компании большое внимание уделяется экологии. Что было сделано в этом направлении?

Все наши заводы прошли международные экологические экспертизы и сейчас соответствуют самым высоким требованиям. Это было дорого. На каждом предприятии проводился целый комплекс мероприятий по снижению выброса отходов производства и повышению их чистоты.

Кроме того, в трех зонах свеклосеяния уже внедрены принципы устойчивого развития в соответствии с международной программой FSA (Farm sustainability assessment). В программе участвуют четыре завода и 15 агропредприятий ГК «Продимекс», которые выращивают сахарную свеклу и подсолнечник. Они полностью соответствуют всем требованиям стандарта, что подтверждено в ходе независимой проверки. Агропредприятия прошли детальную проверку деятельности по таким составляющим, как прослеживаемость цепочки поставок, внедрение практик регенеративного сельского хозяйства, соблюдение экологического законодательства, наличие благоприятных условий труда, соблюдение требований техники безопасности, наличие планов по постоянному совершенствованию.

Агропредприятия «Продимекс» поставили перед собой амбициозные цели: максимальное распространение почвосберегающих технологий («полосной» обработки почвы strip-till, глубокого рыхления), снижение пестицидной нагрузки на сельскохозяйственные культуры, замена сельскохозяйственной техники на более экологичные образцы.

Дефицита средств производства нет

Насколько ваш бизнес зависит от импортных составляющих производства и как сейчас обстоят дела с поставками всего необходимого?

Уже хорошо. От импорта мы продолжаем зависеть, но прошел, скажем так, непредсказуемый период. Мы разрабатываем планы поставки техники и запчастей с учетом возможного увеличения ее сроков, и на производственные процессы это увеличение никак не влияет. Да, все стало дороже. Это дополнительным бременем легло на себестоимость продукции. И опять же, при рекомендованных сдерживаемых ценах на конечный продукт у нас рентабельность гораздо ниже, чем она могла бы быть, но она достаточна для того, чтобы нормально себя чувствовать и выполнять нашу инвестиционную программу.

А что в растениеводстве? Как-то изменилась доля импортных средств защиты растений, семян, сельхозтехники?

При возделывании зерновых и бобовых мы используем сорта российской селекции или семена, выращенные в России. Если говорить о семенах и гибридах кукурузы, то при производстве кукурузы на силос наши предприятия уже давно закупают семена исключительно российского происхождения, поскольку российские сорта и гибриды адаптированы к нашим климатическим условиям и показывают неплохие результаты по силосной массе. Что касается семян и гибридов для посева кукурузы на зерно и подсолнечника, то в этом сегменте за последние два-три сезона доля гибридов кукурузы, выращенных внутри страны, выросла с 65 до 90 %. Также почти все гибриды подсолнечника, которые мы сеяли в этом году, были выращены на территории России.

По семенам сахарной свеклы мы, как и все российские предприятия отрасли, находимся в начале перехода на отечественный материал. Задача поставлена непростая, но уже есть результаты. Можно с уверенностью сказать, что в скором времени от серьезной зависимости от иностранных семян мы избавимся.

Если говорить о средствах защиты растений, то нужно отметить, что ГК «Продимекс» довольно продолжительное время занимается оптимизацией расходов по этому направлению. Поэтому в структуре затрат присутствуют препараты как ведущих зарубежных производителей, так и российских. Доля препаратов, произведенных на российских заводах, к 2022 году уже составляла 75 %, эти параметры актуальны и сейчас. Почти вся применяемая нашими предприятиями гербицидная линейка российского производства. В то же время в связи с интенсификацией производства в последние годы наблюдается рост заболеваний основных сельхозкультур, поэтому мы вынуждены активнее применять фунгициды — как российских, так и ведущих зарубежных производителей — для снижения роста устойчивости патогенов. Также мы используем препараты импортного производства, обеспечивающие совместимость с семенами ряда культур, для успешной борьбы с трудноискоренимыми сорняками.

Что касается техники, то последствиями ограничения доступа к санкционным товарам стало увеличение сроков поставки, и нам приходится учитывать это в организации обеспечения и создании собственных складских запасов. Но в целом не могу сказать, что мы испытываем какой-то дефицит средств производства, проблем нет.

Поддержка спорта и социальных инициатив в регионах

«Продимекс» придает большое значение не только производственным результатам и профессиональному развитию сотрудников, но и поддерживает спортивные инициативы во всех регионах присутствия. Так, в Краснодарском крае сотрудники Успенского сахарного завода принимают участие в спартакиадах по различным видам спорта, а команда по силовым видам спорта известна во всем регионе и даже является инициатором некоторых соревнований. Завод «Ставропольсахар» поддерживает футбольную команду «Сахарник», которая тренирует футболистов в четырех возрастных группах: одной взрослой и трех детских.

В Воронежской области ГК «Продимекс» на протяжении ряда лет поддерживает хоккейную команду, которая успешно выступает в различных соревнованиях. А команда по гребле ежегодно участвует в гонках на лодках класса «Дракон» и занимает призовые места.

Компания поддерживает не только команды, но и спортсменов, выступающих в индивидуальных видах спорта. Легкоатлеты из центрального офиса в Москве много лет занимаются бегом, принимают участие в полумарафонах, марафонах и других забегах на сверхдлинные дистанции.

Кроме того, «Продимекс» является официальным партнером Платоновского фестиваля искусств с его основания. Фестиваль ежегодно проходит в Воронеже. Воронежская область — ключевой регион для компании, здесь расположены семь сахарных заводов и пять элеваторов, а также работает свыше 10 агропредприятий. Поэтому поддержка социальных и культурных проектов, которые осуществляются для жителей региона, важна для группы компаний. В этом году фестиваль объединил более 20 коллективов, среди которых артисты из Аргентины, Мексики, России, Беларуси, Китая, Армении, Индонезии и Ганы. Российскую программу представили коллективы из Москвы, Санкт-Петербурга, Кургана, Ростова-на-Дону и других городов.

Как развивается ваш семеноводческий проект?

Мы являемся оригинаторами двух коммерчески успешных гибридов, семена которых выращиваем уже в достаточно больших объемах. Кроме того, мы являемся участниками Федеральной научно-технической программе развития сельского хозяйства: в партнерстве с Первомайской селекционно-опытной станцией, которая находится в Гулькевичах (Краснодарский край), занимаемся созданием гибридов семян сахарной свеклы и разрабатываем систему производства семян в промышленных масштабах. В 2026 году мы планируем предложить рынку новые гибриды, которые мы создали с нуля. Поскольку «Продимекс» — самый крупный потребитель семян сахарной свеклы в России, то мы сами их и используем, пока не продаем. Но в наших планах до конца 2030 года выйти на производство семян в достаточном объеме и для продажи.

У себя планируете использовать на 100 % собственные семена или все-таки будет доля импортных?

Конечно, мы планируем использовать собственные семена, но и импортные семена должны использоваться в производстве — хотя бы для того, чтобы можно было иметь в доступе результаты многомиллионных инвестиций мировых селекционных компаний в этом направлении как ориентир для собственной селекционной деятельности. Какой-то процент импорта обязательно должен присутствовать на рынке, чтобы была нормальная конкуренция. Но при этом баланс должен быть таким, чтобы в любой ситуации, что бы ни случилось, отечественная сахарная отрасль всегда была обеспечена семенами.

Молодежь потянулась

Насколько вам близка кадровая проблема?

Очень близка, как и для всех сельхозпредприятий, особенно высокотехнологичных. Мы стараемся ее решать максимально эффективно и для себя, и в целом для отрасли. У нас реализуется несколько программ по подготовке кадров: мы занимаемся популяризацией работы в отрасли, начиная со школьников. Плюс мы несколько раз в год набираем довольно большое количество практикантов к нам на предприятия. У них всегда есть сопровождение от компании, есть наставники. Создаются правильные условия, платится зарплата. Среди этих ребят мы ищем себе сотрудников на будущее. Часть из них приходят к нам после окончания вузов, часть переманивают наши партнеры по рынку. Но кадры в отрасли постепенно появляются — в отличие от того, что было несколько лет назад, когда не было технологов сахарных заводов, невозможно было найти агрономов с уклоном в свекловодство, растениеводов, умеющих работать с иностранными гибридами и зарубежными средствами защиты растений. Сейчас ситуация немного поменялась, потому что не только мы, но и все сахарники очень интенсивно пошли в вузы, в средние учебные заведения и даже в общеобразовательные школы, чтобы привлекать молодых людей в отрасль. И сейчас потихоньку этот процесс пошел, молодежь к нам потянулась.

Как у вас обстоят дела с развитием социального направления работы для привлечения и удержания специалистов?

У нас во всех регионах достаточно много свободы дается руководителям на местах в вопросе, кого и в какой форме поддерживать. Где-то больше упор делается на детский летний или зимний отдых. Где-то просят поддержать спорт и медицину, где-то больше востребованы сертификаты и помощь с жильем, начальные взносы по ипотеке. В принципе, во всех регионах, как на сельхозпредприятиях, так и на заводах, в той или иной степени реализуются все эти подходы.

Насколько активно компания использует в работе цифровые решения, которые в том числе позволяют решать кадровые вопросы?

У нас давно и эффективно внедряется цифровизация производства, очень многие процессы переведены на цифровые технологии. Но многочисленные попытки найти готовое решение каких-то наших конкретных задач привели к тому, что наряду с использованием готовых продуктов мы многое делали сами из доступных компонентов. И сейчас все это гармонично работает, у нас очень многие процессы автоматизированы. Решения интегрированы в программы, которые применяются для организации производства, многое делается без участия человека.

Я скоро 15 лет как отвечаю в компании за работу с господдержкой и вижу, насколько сейчас легче стало взаимодействовать с государством в плане подготовки и подачи документов на получение субсидий. Хотя требования к качеству их подготовки выросли многократно, автоматизация многих процессов практически свела на нет ошибки при этой работе.

Ситуация на рынке стабильная

Какая у вас сейчас доля на рынке сахара?

Она колеблется где-то от 20 до 23 % в зависимости от года, и она нас устраивает. Говорят, что каждая пятая ложка сахара, съеденная в России, произведена компанией «Продимекс». Мы гордимся тем, что производим качественный продукт, гордимся профессионалами, которые трудятся у нас в команде, и постоянно работаем над своим профессиональным ростом.

Если нет планов увеличивать долю рынка, то как планируете дальше развивать бизнес, повышать его эффективность?

Сейчас мы занимаемся оптимизацией земельного банка: часть активов продаем, что-то покупаем взамен, чтобы лучше сформировать сырьевые зоны предприятий — как можно ближе к сахарным заводам для оптимизации логистики. Мы отказываемся от более далеких полей и докупаем землю в массивах, которые выгоднее расположены. Но объем земельного банка мы не наращиваем.

Насколько важную роль для компании сейчас играет господдержка?

Сейчас это в основном льготные кредиты — инвестиционные и оборотные. Есть несколько программ, которые можно использовать под наши нужды в растениеводстве. Но, скажем так, мы сейчас гораздо в меньшей степени зависим от господдержки, чем это было несколько лет назад.

Для нас очень важна поддержка экспорта, потому что нам компенсируют часть транспортного тарифа на доставку продукции. В тот период, когда при затоваривании внутреннего рынка нам нужно было срочно вывозить продукцию на экспорт, компенсация части затрат на транспортировку повышала конкурентоспособность нашего сахара за пределами страны. Такая мера поддержки играет важную роль, потому что наши затраты напрямую компенсируются живыми деньгами. Льготные кредиты — хорошая форма, но это все же кредиты и их нужно отдавать.

Какой максимальный объем сахара вы поставляли на экспорт за сезон?

Производили максимум около 1,5 млн т, а вывозили от 0,2 до 0,4 млн т в зависимости от года производства. Хотя в сравнении с более чем 6 млн т, которые были на рынке, это не так много.

В целом как вы оцениваете текущую конъюнктуру и ситуацию на рынке сахара?

Ситуацию можно охарактеризовать как стабильную. Сейчас цена на сахар позволяет иметь инвестиционную составляющую в доходах, выделять деньги на развитие предприятий, платить достойные зарплаты и премии сотрудникам. И при этом предлагать нашим потребителям качественный продукт по доступной цене.

Как компания растет с точки зрения финансовых показателей?

Средний ежегодный рост выручки холдинга в последние пять лет составляет 6-7 %. Мы рассчитываем, что эта тенденция сохранится. Прирост обеспечивался не только увеличением цен, это результат развития компании и повышения эффективности производства.