Почему важно проверять качество продукции на всех этапах производства

Современные потребители интересуются процессом производства пищевой продукции, следят за трендами в этой области и обращают внимание на качество покупаемой еды. Соответственно, спрос растет на товары тех производителей, которые ответственно относятся к вопросу контроля качественных характеристик продуктов и соблюдают все профессиональные стандарты.

Для этих целей производители вводят зонтичную систему контроля качества. Суть этого подхода заключается в том, чтобы проверять качество на всех этапах производства. У нас в компании существуют так называемые «паспорта процессов», где перечислены все требования к продукции. На их основе формируется многоэтапный план контроля качества, направленный на устранение всех возможных рисков и проблем. Такой зонтичный контроль позволяет предотвращать кризисные ситуации, минимизировать количество брака и оптимизировать производственные процессы.

Во-первых, контроль начинается с сырья. Приобретение продуктов у надежных поставщиков и проверка сырья перед его использованием — залог производства качественной продукции. Мы много лет проходили обучение за границей для того, чтобы научиться самостоятельно производить сырье подходящего для нас уровня. Благодаря полученной экспертизе наши технологи смогли обучить отечественных поставщиков, и теперь производство в нашей компании на 80-90% основано на российском сырье.

Во-вторых, необходимо в обязательном порядке осуществлять контроль качества полуфабрикатов, готовой продукции и производственного окружения. То есть, например, при производстве лапши быстрого приготовления мы сначала тестируем муку, затем — тесто, лапшу до и после пропарки и обжарки, далее — готовый продукт в виде охлажденного и упакованного брикета. Параллельно мы проверяем окружающий воздух и используемую воду, которую мы качаем из собственных артезианских скважин.

В-третьих, тестирование уже готового продукта также имеет большое значение, поскольку часть товаров отправляется на дополнительные пробы. У нас в компании благодаря зонтичной системе контроля качества на повторные анализы уходит менее 2% продукции, остальные 98% товаров проходят все тестирования с первого раза без выявления каких-либо изъянов и сразу выпускаются в оборот.

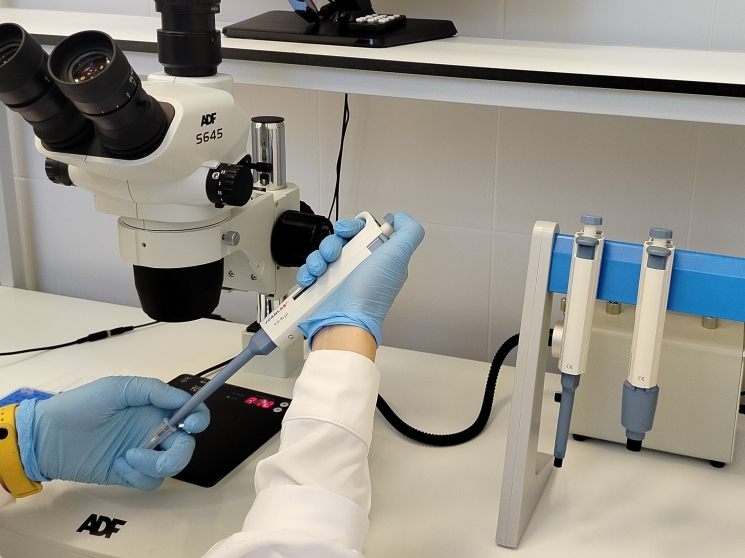

В нашей круглосуточной физико-химической лаборатории выполняются все анализы по базовым параметрам качества. Мы тестируем продукцию, исходя из четырех ключевых факторов риска, существующих в пищевой безопасности. Первый — физический — касается проникновения в продукцию инородных тел. Второй — химический — заключается в попадании пестицидов и других вредных веществ в сырье. Кроме того, мы оцениваем риски, связанные с микробиологическими процессами и аллергенами. В среднем за месяц мы проводим 30 тыс. анализов, тестируя микробиологические показатели как входящего сырья, так и готовых продуктов и полуфабрикатов.

Необходимо на каждом этапе контроля качества внедрять современные технологии для повышения эффективности. В частности, если мы говорим про микробиологию, то мы контролируем не только минимально требуемые законодательством колиформные бактерии, но и все энтеробактерии. Это позволяет нам не просто производить качественные измерения, но еще и получать количественный результат. Благодаря этому нам удается заранее избавляться от вредоносных бактерий. Эта практика актуальна для любого пищевого производства.

Кроме того, мы быстрыми темпами развиваемся с точки зрения контроля рисков по аллергенам. Это важное и трудоемкое направление, поскольку физико-химическим рискам подвержены все, а аллергия — это индивидуальная реакция организма, которую сложнее предугадать. Мы придерживаемся персонализированного подхода и заботимся о каждом клиенте, поэтому на этикетке любого нашего продукта указано содержание потенциальных аллергенов. Все это позволяет нам поддерживать стабильно высокий уровень контроля качества.

Повышенное внимание при контроле качества продукции мы уделяем сенсорному или органолептическому анализу — оценке на базе человеческих чувств: зрения, вкуса, обоняния, осязания. У нас существует отдельная крупная лаборатория для сенсорного анализа, на базе которой мы регулярно дегустируем, проверяем и оцениваем товары. Органолептика особенно важна в тех случаях, когда мы говорим о натуральном сырье, вкусовые качества которого подвержены влиянию погодных условий и других факторов. Так, одно лето может быть дождливым, другое — очень жарким и засушливым, поэтому, например, овощи, выращенные на одном огороде, могут быть разными в зависимости от сезона. Однако потребителю хочется, чтобы характеристики товаров оставались одинаковыми, чтобы он открывал пачку «Роллтон» и всегда получал тот же вкус, который отложился у него в голове. Именно сенсорный анализ, позволяет избежать попадания в производство сырья, потенциально способного менять привычный вкус, цвет и запах продукции, поэтому он очень важен в процессе проверки качества.

В нашей компании Департамент качества включает четыре команды: лабораторию, отдел технического регулирования, отдел управления качеством и технологический отдел. Помимо контроля качества сырья, готовой продукции и упаковки, специалисты отдела управления качеством занимаются так называемым планированием непрерывности бизнеса. Это направление отличается от контроля тем, что мы изначально выстраиваем производственные процессы таким образом, чтобы проблем на этапе контроля качества не выявлялось. Департамент качества до недавнего времени выполнял преимущественно контрольные функции. Однако мы пересмотрели зоны ответственности внутри команды, и теперь он занимается еще и управлением качеством. Помимо этого, мы дополнительно усилили позиции, которые связаны с управлением качеством поставщиков. Так, мы начинаем заниматься качеством товара на самых ранних этапах его производства, когда согласовываем материалы, спецификации и многое другое.

Также важно контролировать сопроводительную документацию и внешний вид товаров на каждом этапе проверки качества. У нас входной контроль начинается с того, что приехавшую на завод поставку инспектор лаборатории проверяет на наличие любого рода повреждений и отклонений. После этого продукция проходит анализы по физико-химическим и микробиологическим параметрам либо в нашей собственной, либо в одной из аккредитованных внешних лабораторий, с которыми мы также активно сотрудничаем.

Российские компании начинают переходить на зонтичную систему, следуя общемировым трендам. В связи с этим доверие аудитории к отечественной продукции растет. Так, согласно опросу НРА (сентябрь 2023), 71% россиян чаще всего покупают товары российских FMCG-брендов. А 28% респондентов, в свою очередь, считают, что качество многих наших товаров выше, чем за рубежом. И это обосновано, ведь порой российские нормы действительно оказываются даже строже, чем европейские или американские: например, требования по предельному содержанию тяжелых металлов и микотоксинов, установленные техническим регламентом ТР ТС 021/2011 для продуктов переработки пшеницы, жестче аналогичных норм Европейского Союза.

В пределах отдельных отечественных организаций зачастую устанавливаются еще более суровые правила, касающиеся различных аспектов производства. Например, у нас в компании более строгие требования к микробиологической безопасности кунжута. Поскольку потребитель сам посыпает готовую лапшу кунжутом, этот продукт не проходит тепловую обработку. Следовательно, мы оценили риски и согласовали с поставщиками более строгие нормы по микробиологии, чем предусмотрено техническим регламентом Таможенного Союза.

Российская пищевая промышленность развивается в соответствии с глобальными стандартами качества. Зонтичная система контроля позволяет российским компаниям уверенно конкурировать с международными производителями. Тщательный отбор сырья и проверки на всех этапах производственного цикла обеспечивают высокий уровень качества продукции и способствуют доверию со стороны потребителей.

Автор — директор по качеству «Маревен Фуд Сэнтрал».